多层压电陶瓷也叫叠堆压电陶瓷,是一种由几百层陶瓷薄片以及内部电极低温烧制而成的压电器件。相对于单层压电陶瓷拥有诸多的优势比如体积小,功率密度高,驱动电压和发热功耗低,大位移量和输出力,极高的位移分辨率可以实现纳米级别的控制精度。除了良好的压电性能,机械性能也相当优秀,可以承受苛刻的高温高压环境。所有这些特点使得压电驱动器在电子产品制造领域里拥有广泛的应用前景和发展潜力。

多层/堆栈压电陶瓷的结构

多层压电陶瓷是将很多的的陶瓷薄片,按照相邻内部电极不同的顺序进行交替耦合,最后烧结形成一个整体结构。一般而言,每个内部电极层比陶瓷层面积小一些,极性相同的电极边缘与叠堆结构的边缘平齐,另一种极性的电极向结构的另一端靠齐,并分别连接叠堆结构两侧的供给电极形成并联电路,通过电极另一端的绝缘PZT材料实现供给正负电极的隔离。基于这种内部电极分布,过高的多层陶瓷结构可能会产生应力的不平衡而影响使用寿命。可以通过分立堆栈的方式来提高整体高度来加大位移量,一般通过玻璃珠环氧树脂将多个压电叠堆串接起来,位移量提升的同时维持低响应延迟和驱动电压。相对于共烧堆栈,这种堆栈结构封装采用陶瓷阻挡层,具有更佳的耐热和耐湿性能,更大的制作高度以及形变能力。共烧堆栈则使用环氧树脂层进行封装,电极层布满整个压电陶瓷并于堆栈整体的四边保持平齐,好处是可以获得均匀的内应力,PZT材料的压电性能可以完全激活。通过熔接细玻璃丝实现内部电极的边缘与供给电极之间的绝缘,因此共烧压电堆栈的高度可以超过依靠陶瓷材料绝缘的多层压电片。

叠堆压电陶瓷的制备

和单层压电晶体一样,多层压电陶瓷制作需要经过原料混合,高温煅烧以及研磨一系列工序。区别在于叠堆压电片通过流延工艺将浆料浇铸到载体上形成薄膜坯,然后将铂金,钯金等贵金属浆料按照预定图案印刷在胚体层表面形成内部电极,复杂的压电驱动器需要设计多个不同样式。制作好的陶瓷层按照顺序堆叠成压电块,并施加适当压力进行层压处理,保证层与层之间的一定接触。经过切割或研磨得到成型的多层压电陶瓷坯体,注意切割时必须严格遵照内部电极的图样。缓慢加热成型的叠堆胚体到600℃左右以达到去除有机化合物的目的,蒸发掉陶瓷中残留的添加剂,粘合剂等。为了让压电晶体内部形成更加致密的结构,需要按照一定温度,时间等工艺要求进行高温整体烧结。烧结后就可以进行外部电极的处理,与各层之间的内部电极形成并联电路,电极处理工艺包括丝网印刷或者溅射,银电极也可以采用烧制浆料的方式。极化一般是在高温高压的条件下进行,通过外部电极施加几千伏的高电场,并控制好极化时间确保完全极化,这是压电元件具备压电效应的关键步骤。最后按照规范进行检验和包装,测试各种叠层压电元件的参数比如尺寸,电容,频率,位移,推力等。

叠堆压电驱动器的应用

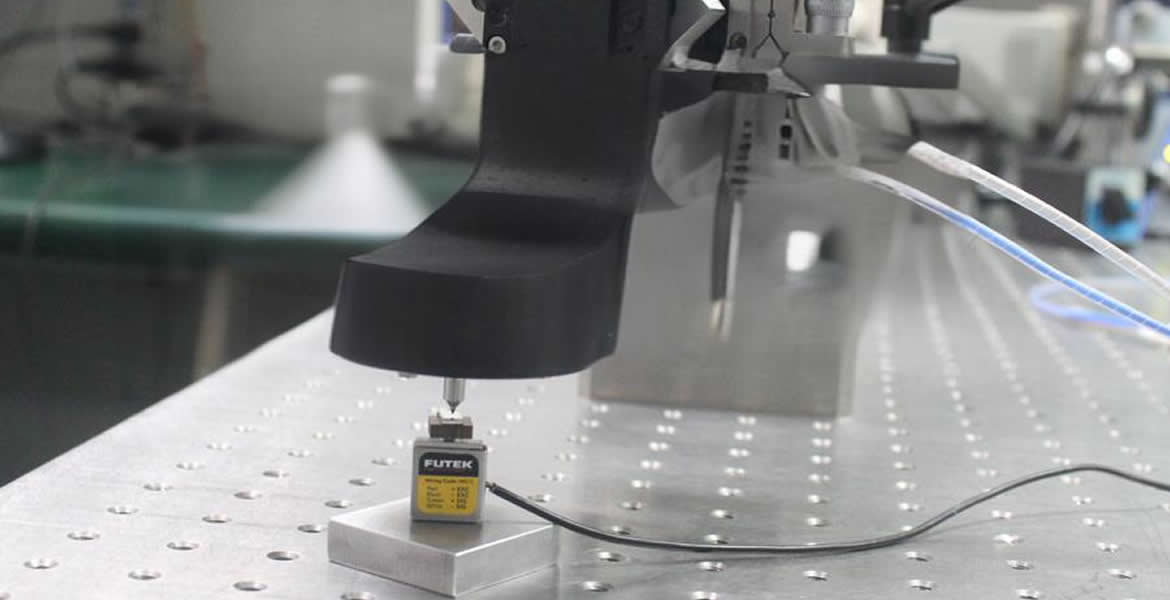

堆栈压电陶瓷可以封装成压电致动器,凭借其优异的压电性能以及机械特性,广泛应用于半导体,通讯,生物技术,加工,光学,制药的等诸多领域。半导体方面可以实现大行程的纳米级对准和定位,大推力的致动器用于主动减震。光电通信领域可用于自动聚焦,光纤拉伸以及各类光电封装和测试系统。生物医疗技术方面可以跟踪细胞并快速排列,压电致动器可以帮助显微镜快速聚焦,还可以通过压电系统进行药物筛选。精密加工应用主要是利用压电致动器来提升金属加工、激光焊接、金刚石切削的加工精度及使用寿命,典型的应用有压电快速刀具伺服系统,对复杂结构的工件进行微纳级的加工。纳米自动化技术要求极高的精度和速度,压电定位系统在纳米装配,纳米压印,纳米接合和纳米材料测试中得到广泛应用。压电定位和扫描平台已经成为高分辨率显微和成像的重要工具,利用平台的超高分辨率和快速响应调焦的特点,研究人员可以在最短的时间内获取高品质的成像效果。随着科学技术和制备方法的进一步革新,未来叠堆压电陶瓷驱动器的将会向小型化,集成化,多功能化以及绿色化方向发展。